Alumina foringsplader

Produktkatalog

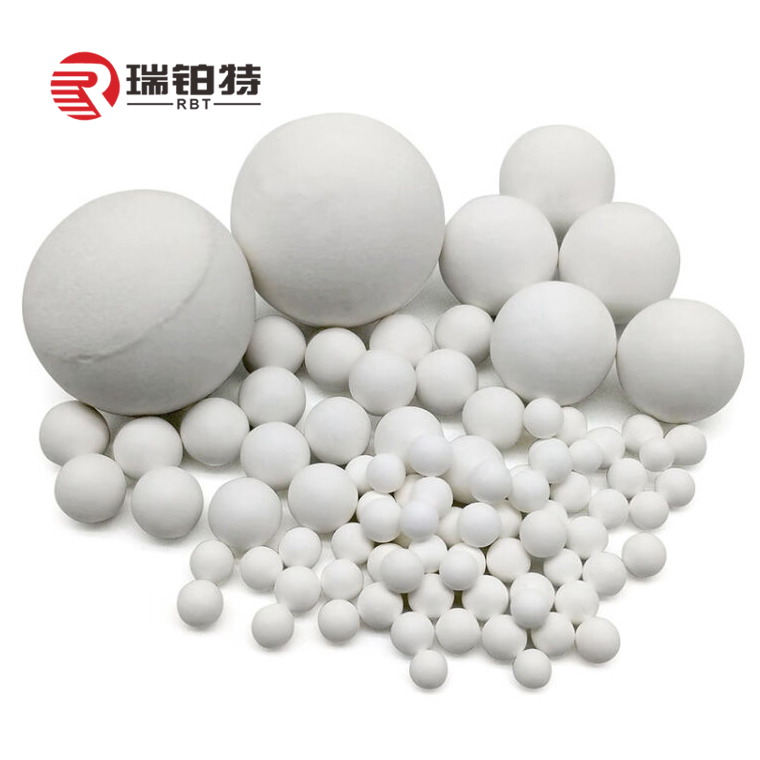

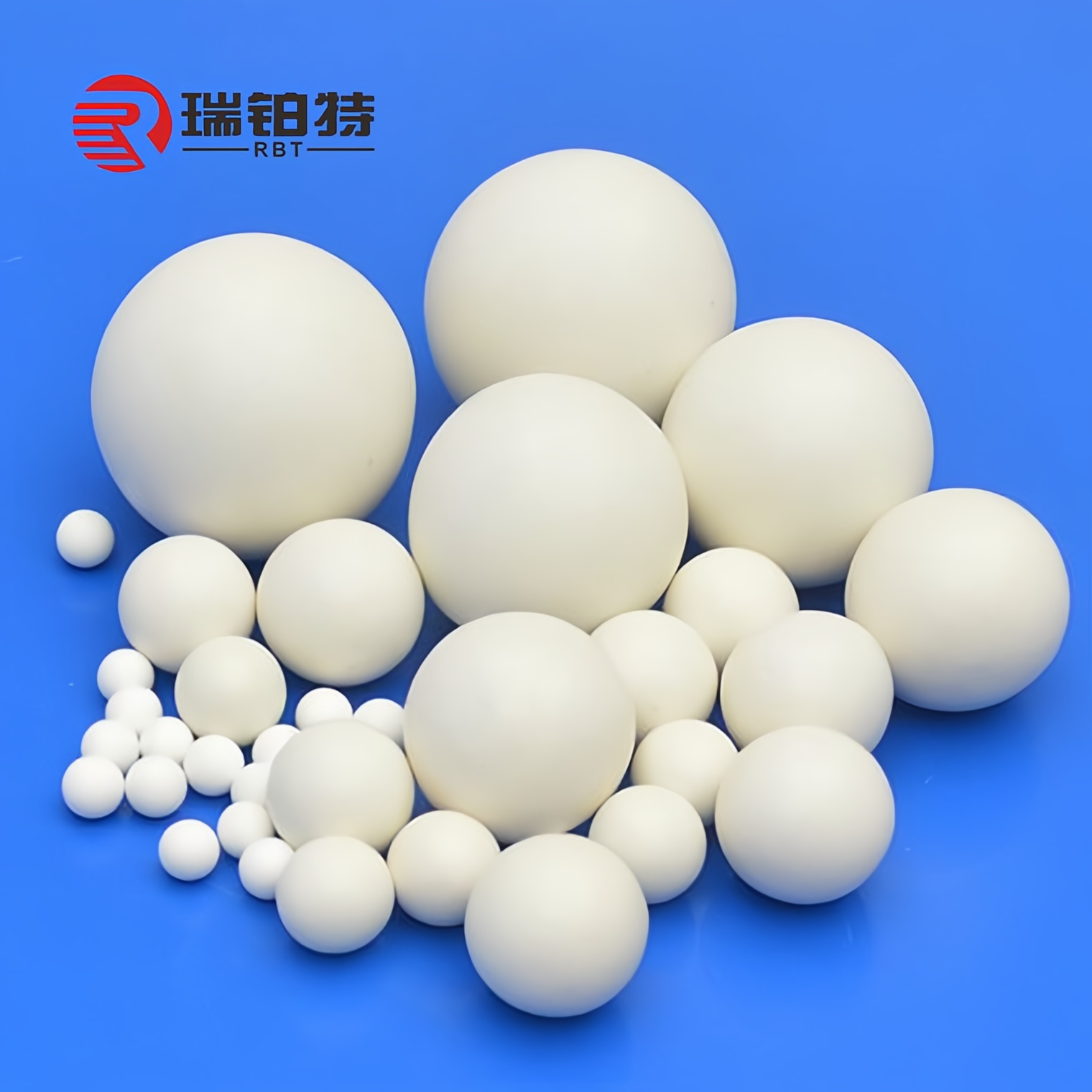

1. Aluminakugle

(1) Keramikkugler af aluminiumoxider et højtydende uorganisk ikke-metallisk materiale med aluminiumoxid (Al2O3) som hovedkomponent.

Funktioner:

Høj slidstyrke; Høj temperaturbestandighed; Korrosionsbestandighed; Høj hårdhed; Høj trykstyrke; God termisk stabilitet

Anvendelse:

Katalysatorstøtte og tårnfyld:I reaktoren anvendes aluminiumoxidkeramikkugler som katalysatordækkende støttematerialer og tårnfyldstoffer for at øge fordelingspunkterne for gas eller væske, forbedre reaktionseffektiviteten og beskytte den aktive katalysator med lavere styrke.

Slibemedier:Udbredt anvendt i finslibningsudstyr såsom kuglemøller og vibrationsmøller til at male malm, opslæmninger, slidstærke materialer og pulvere såsom belægninger og maling. Dens fremragende slidstyrke og rundhed kan forhindre ridser under polering og bedre kontakt med poleringsgenstanden.

Andre anvendelser:Det er også meget anvendt i mange industrier såsom petrokemikalier, sanitetskeramik, ikke-metalliske mineraler, stål og elektronik.

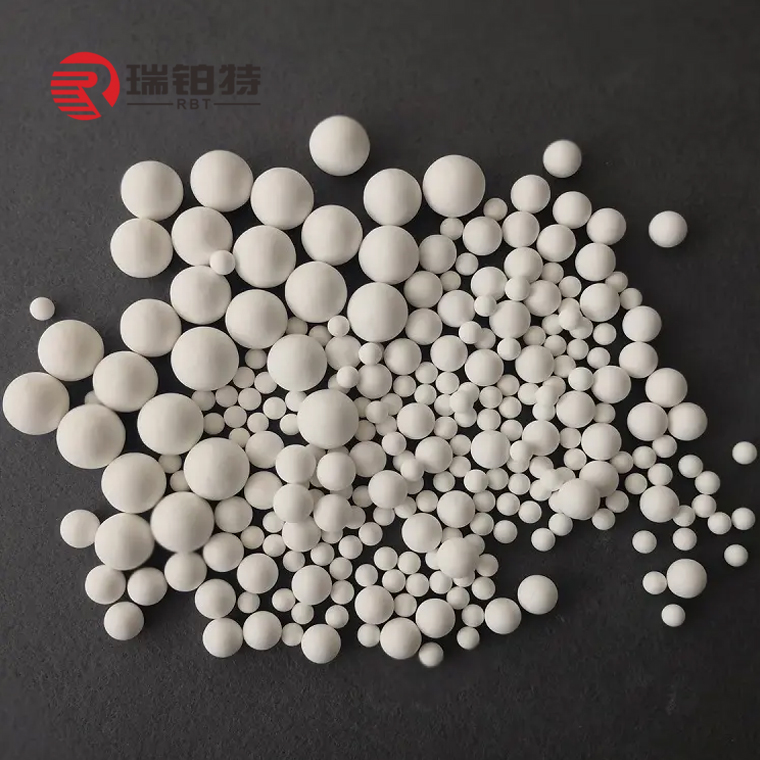

(2) Aluminiumoxid-slibekugleer en slags slibemedium fremstillet af bauxit, valsepulver, industrielt aluminiumoxidpulver osv., gennem batching, formaling, pulverfremstilling, støbning, tørring, sintring og andre processer. Hovedkomponenten er α-Al2O3, som har egenskaber som høj hårdhed, høj slidstyrke og kemisk stabilitet, og som er meget anvendt i forskellige slibe- og poleringsprocesser.

Anvendelse:

Keramik- og glasindustrien:bruges til at male glasur og keramisk pulver for at forbedre produktets ensartethed og finish.

Belægningsindustrien:Anvendes til formaling og dispergering af vandbaserede og oliebaserede belægninger for at forbedre belægningernes flydeevne og vedhæftning.

Elektronikindustrien:Anvendes til slibning af præcisionsmekaniske dele og optiske komponenter for at sikre høj præcision og god overfladekvalitet.

Nye energimaterialer:Anvendes til formaling af lithiumbatterimaterialer for at fremme ensartet fordeling og forbedre materialernes ydeevne. Miljøbeskyttelse: Anvendes til spildevandsbehandling og slamdehydrering for at fjerne urenheder og forurenende stoffer i vand.

Partikelstørrelsesområde:0,3-0,4, 0,4-0,6, 0,6-0,8, 0,8-1,0, 1,0-1,2, 1,2-1,4, 1,4-1,6, 1,8-2,0, 2,0-2,2, 2,2-2,4, 2,8-3,0, 3,0-3,2, 3,2-3,5, 4,5-5,0, 5,0-5,5, 6,0-6,5, 6,5-7,0, 8, 10, 12, 15, 20

Alumina slibekugler

Keramiske kugler af aluminiumoxid

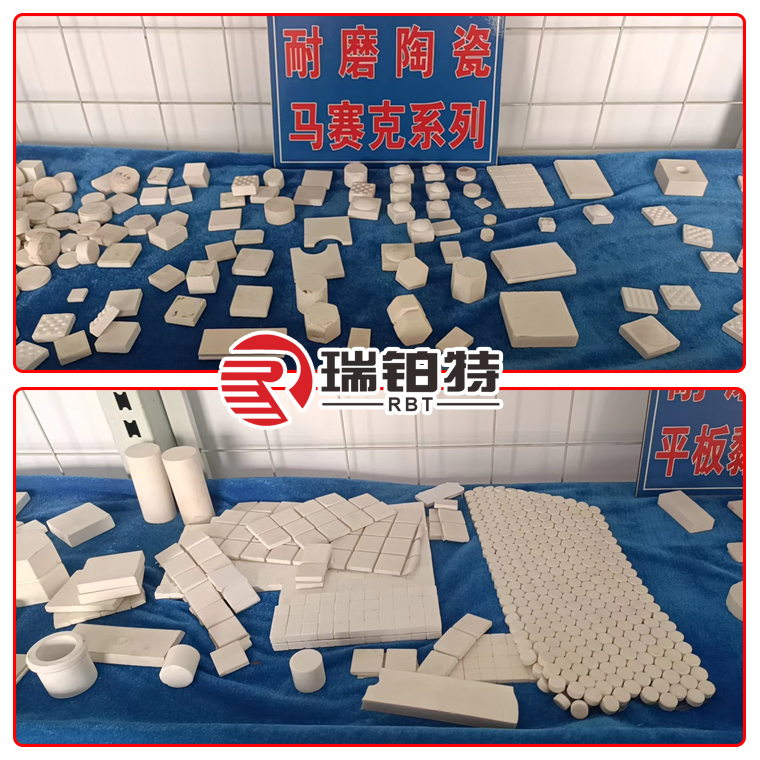

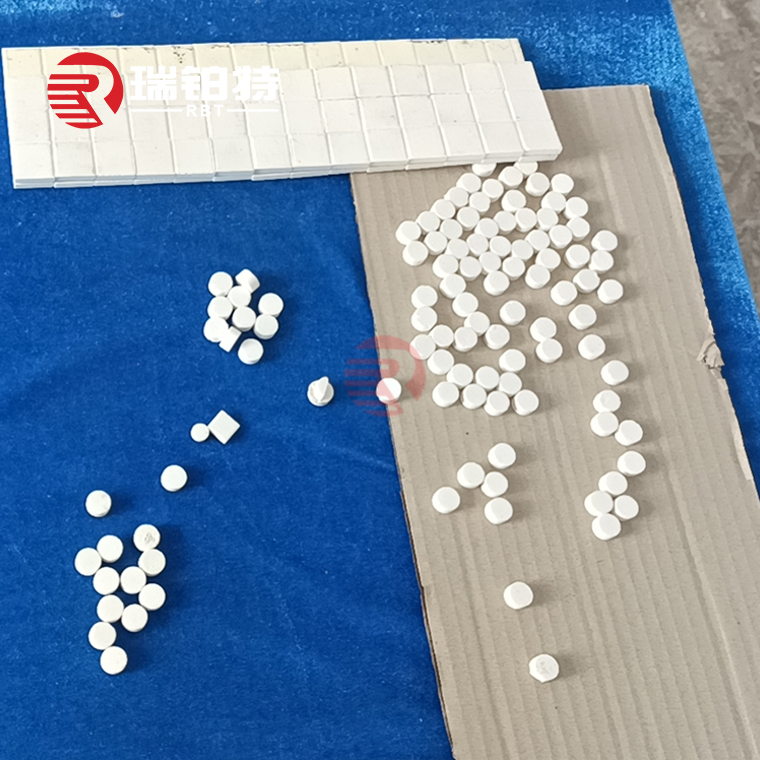

2. 92%, 95% aluminiumoxid slidstærk keramik (konventionelle, specialformede, tilpassede produkter)

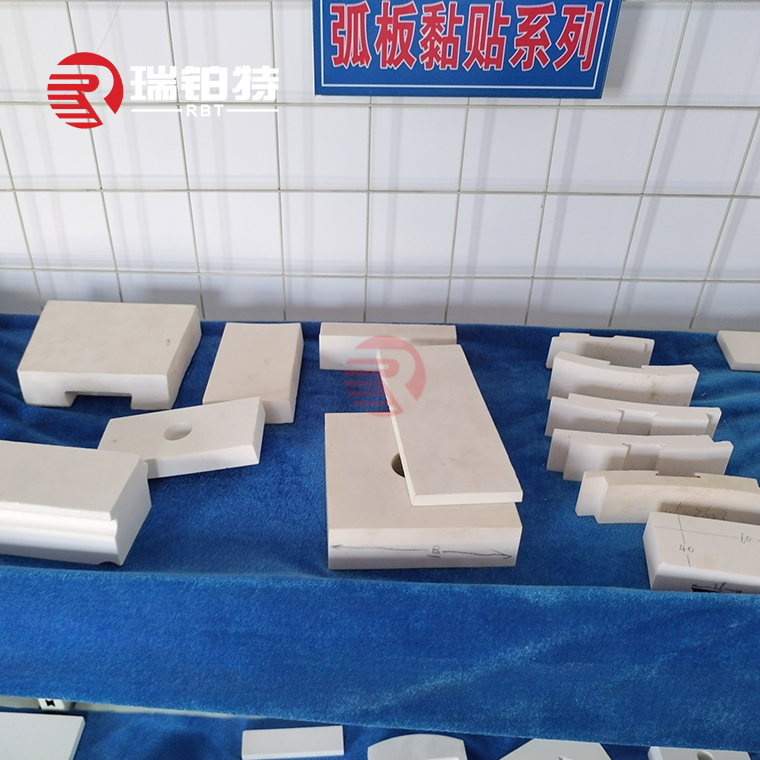

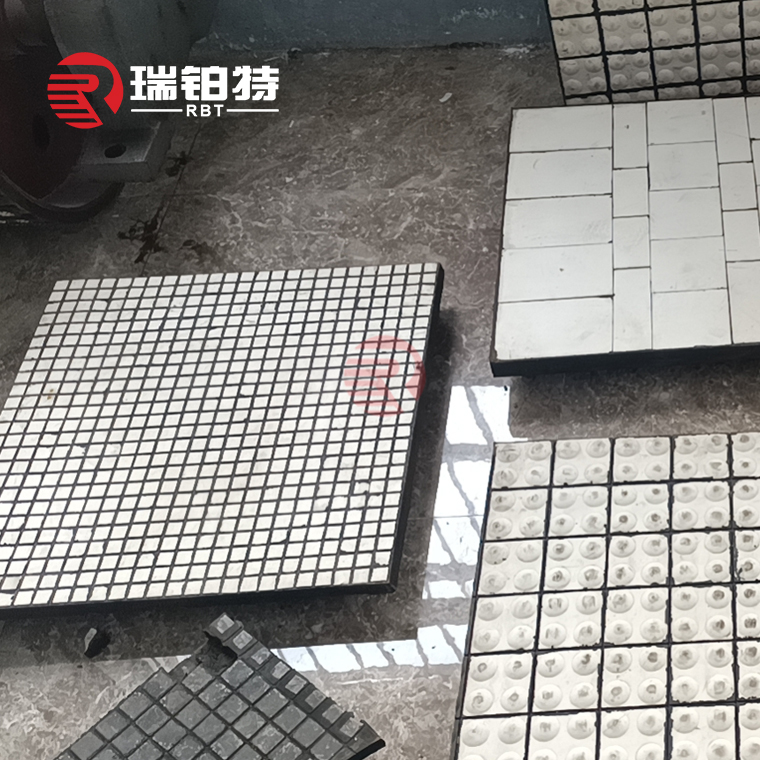

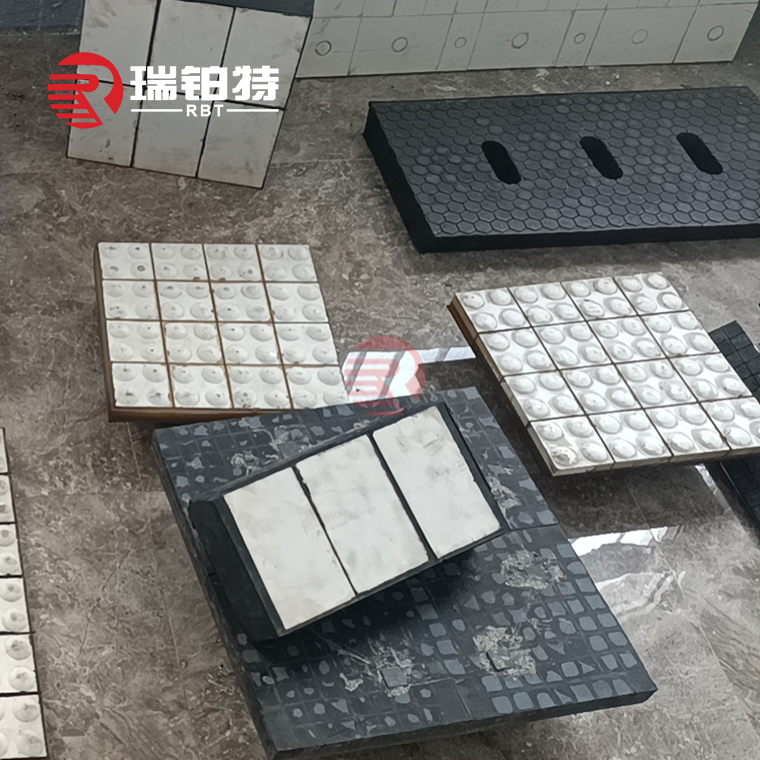

(1) Slidstærk keramisk mosaik fliserer et højtydende keramisk materiale, hovedsageligt lavet af højstyrkekeramiske materialer såsom aluminiumoxid og siliciumnitrid. Overfladen er behandlet med specielle processer og har ekstremt høj hårdhed og slidstyrke. Dets fremstillingsproces omfatter avancerede teknologier såsom tørpresning og fugning, og specifikationerne er forskellige.

opfylde behovene i forskellige industrielle applikationer.

Funktioner:

1. Høj hårdhed:Rockwell-hårdheden af slidstærk keramisk mosaik når HRA80-90, kun overgået af diamant, og har ekstremt høj hårdhed og slidstyrke.

2. Slidstyrke:Dens slidstyrke svarer til 266 gange så høj som manganstål og 171,5 gange så høj som støbejern med højt kromindhold, hvilket viser slidstyrke.

3. Letvægt:Densiteten er 3,6 g/cm³, hvilket kun er halvdelen af ståls, hvilket i høj grad kan reducere udstyrets belastning og forbedre udstyrets driftseffektivitet.

4. Praktisk konstruktion:Slidstærk keramisk mosaik er nem at installere og vedligeholde, hvilket reducerer vanskeligheden og omkostningerne ved konstruktionen.

Anvendelse:

Petrokemisk industri:Anvendes som foring og slidstærke dele i reaktorer, rørledninger, pumpehuse og andet udstyr, hvilket forlænger udstyrets levetid betydeligt og forbedrer sikkerheden.

Minedrift og metallurgi:forbedrer slidstyrken og produktionseffektiviteten i sliddele betydeligtudstyr såsom kuglemøller, kulmøller og papirmassemaskiner.

Elkraftindustrien:Anvendes i slidstærke dele af kulfyret kraftproduktion, gasfyret kraftproduktion og andet udstyr, såsom brændere, kulmøller og støvopsamlere, hvilket effektivt forbedrer udstyrets levetid og driftseffektivitet.

Maskinproduktion:bruges til at fremstille højpræcisions- og slidstærke dele, såsom lejer, gear og føringsskinner, hvilket forbedrer mekaniske produkters ydeevne og pålidelighed betydeligt.

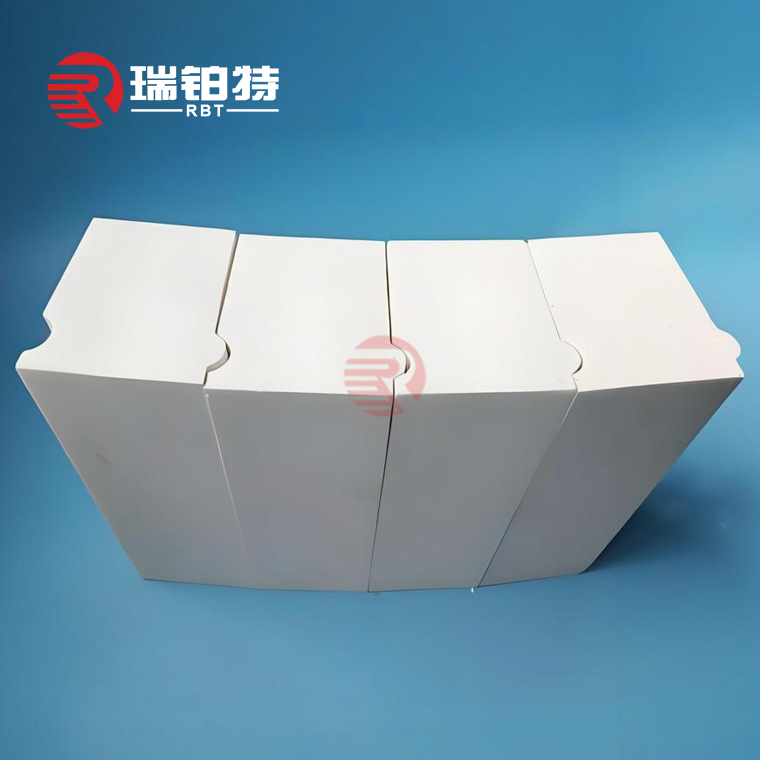

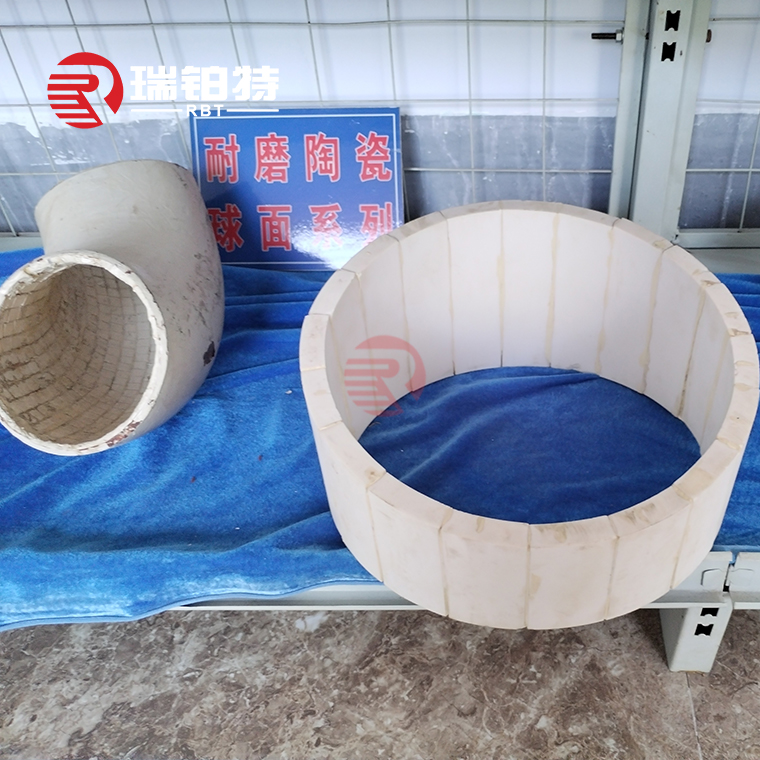

(2) Slidstærke keramiske foringsstener normalt lavet af en komposit af keramiske materialer og matrixmaterialer. Keramiske materialer bruger generelt keramik med højt aluminiumoxidindhold eller zirkoniumoxidkeramik, som har fremragende slidstyrke og trykstyrke. Matrixmaterialet er normalt stål eller andre metalmaterialer, som giver den nødvendige støtte og sejhed. Ved at kombinere det keramiske lag med metalmatricen dannes et kompositmateriale, der både er slidstærkt og tilstrækkeligt sejt.

Anvendelse:

Minedriftsmaskineri:Beskyt knusnings- og sigteudstyr mod malmpåvirkning.

Metallurgisk industri:Anvendes i højtemperaturovne og støbeudstyr på grund af dens fremragende højtemperaturresistens og korrosionsbestandighed.

Elindustrien:Bruges til at beskytte transportsystemer til kulpulver og kedelovne.

Cementproduktion:Reducer direkte kontakt mellem transportbånd og materialer, og forlæng udstyrets levetid.

Kemisk industri:Anvendes i udstyr såsom kuglemøller til at øge formalingsydelsen og finheden, reducere energiforbruget og vedligeholdelsesomkostningerne.

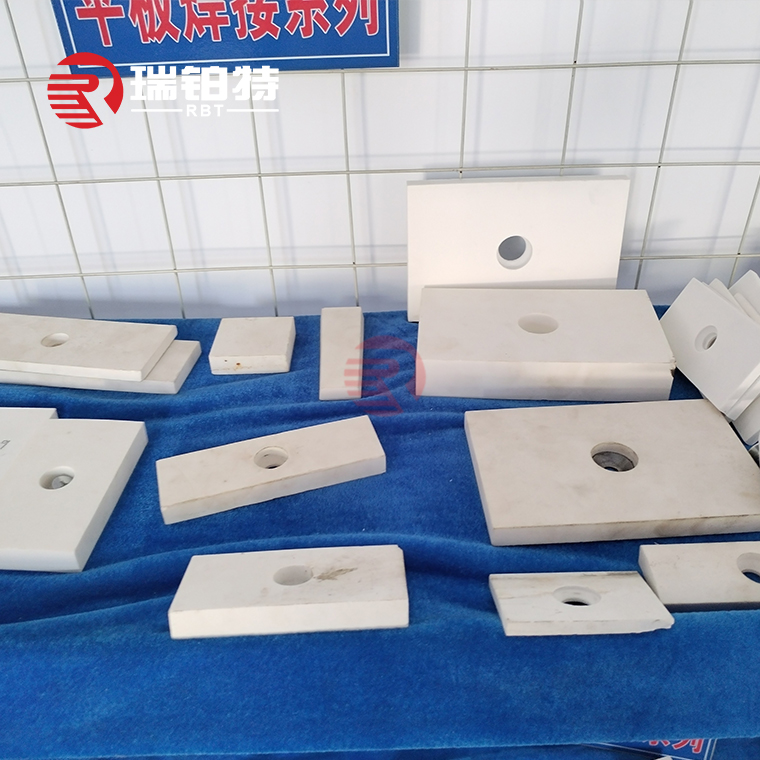

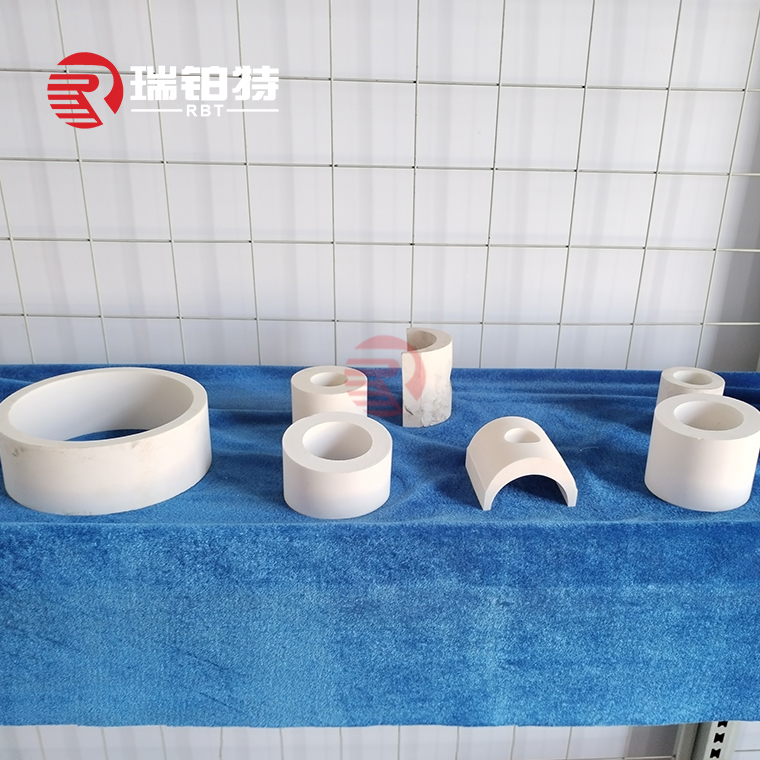

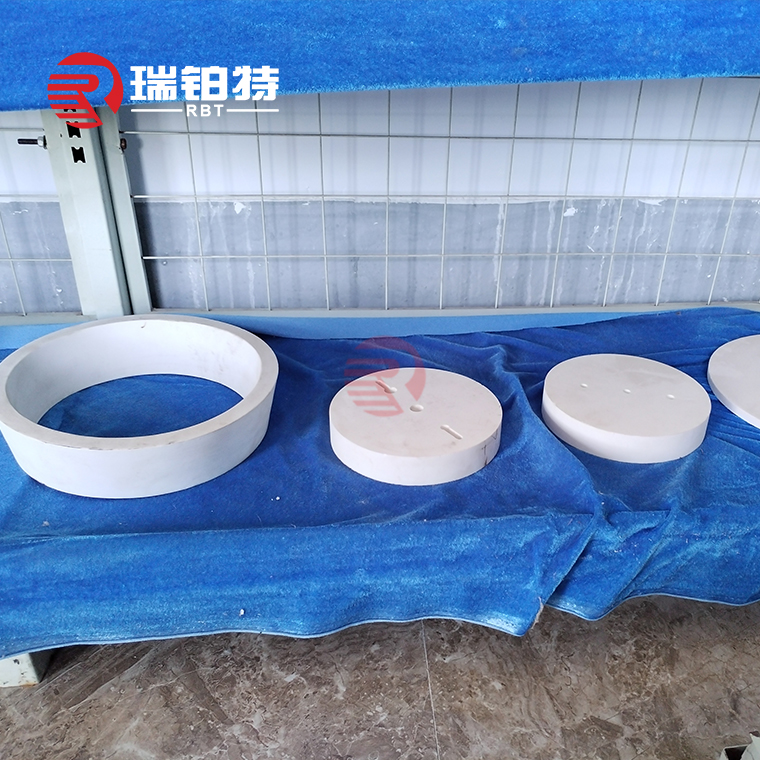

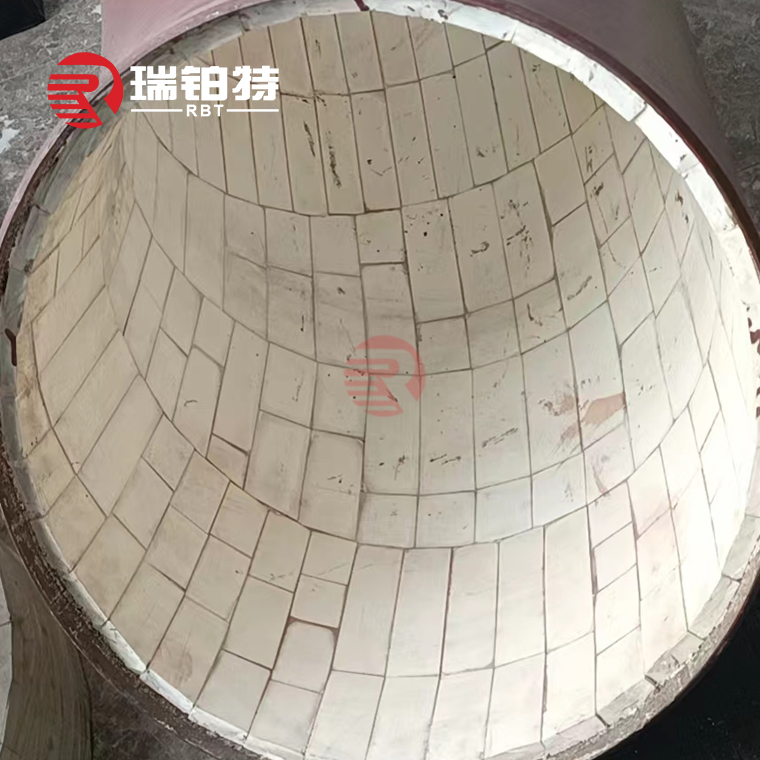

(3) Slidstærk keramisk foring pladerer et materiale med aluminiumoxid (AL2O3) som hoveddel, suppleret med andre ingredienser, og sintret ved en høj temperatur på 1700°C. Det har fremragende slidstyrke, korrosionsbestandighed og høj temperaturstabilitet og anvendes i vid udstrækning i kultransport, materialetransportsystemer, pulverfremstillingssystemer, askeudledning, støvfjernelsessystemer og andet mekanisk udstyr med høj slidstyrke inden for termisk kraft, stål, metallurgi, maskiner, kul, minedrift, kemikalier, cement, havneterminaler og andre virksomheder.

Anvendelser:

Minedrift:Under minedrift påvirkes udstyr ofte af slibemidler og stød. Brugen af slidstærk keramisk foring kan effektivt forlænge udstyrets levetid og reducere vedligeholdelsesomkostningerne.

Metallurgisk industri:I metallurgisk udstyr kan slidstærk keramisk foring modstå erosion af smeltet metal og malm for at sikre stabil drift af udstyret.

Kemisk industri:I kemisk produktion udsættes udstyr ofte for korrosive medier. Brugen af slidstærk keramisk foring kan forbedre udstyrets holdbarhed og reducere fejl forårsaget af korrosion.

Elindustrien:I kraftudstyr kan slidstærke keramiske foringer effektivt reducere slid fra støv og andre faste partikler på udstyret og dermed sikre udstyrets langsigtede stabile drift.

(4) Slidstærke keramiske specialformede dele

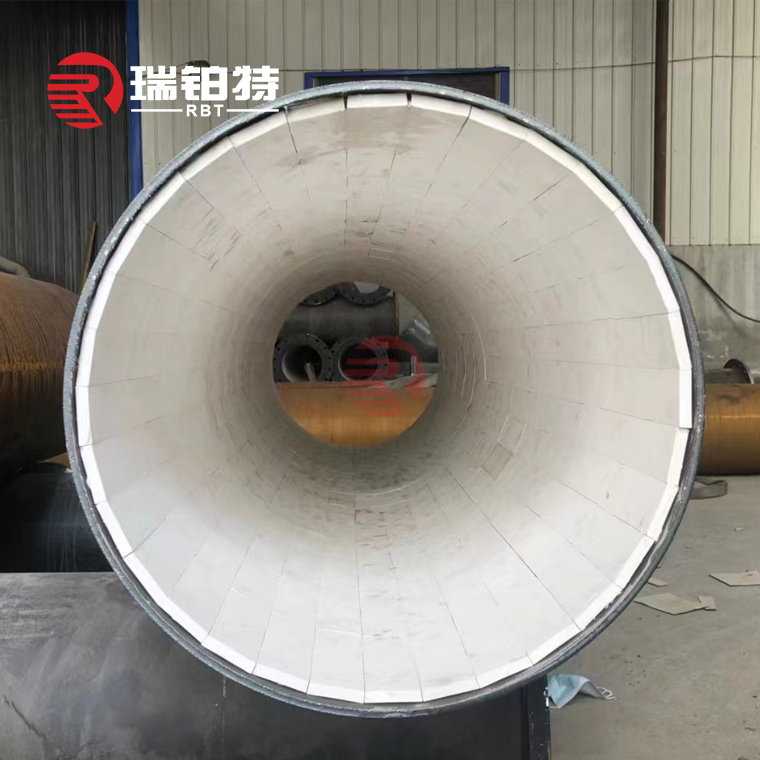

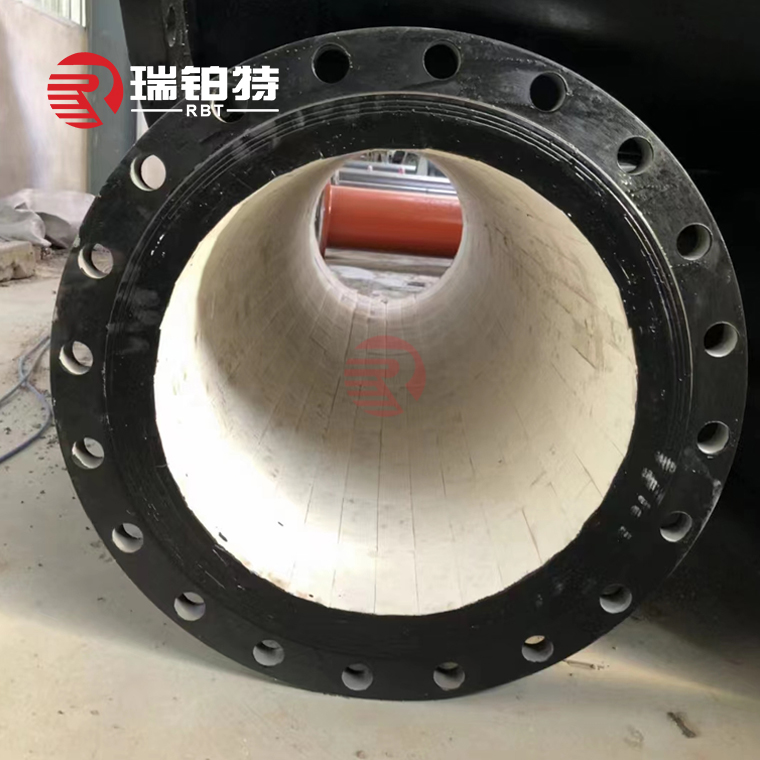

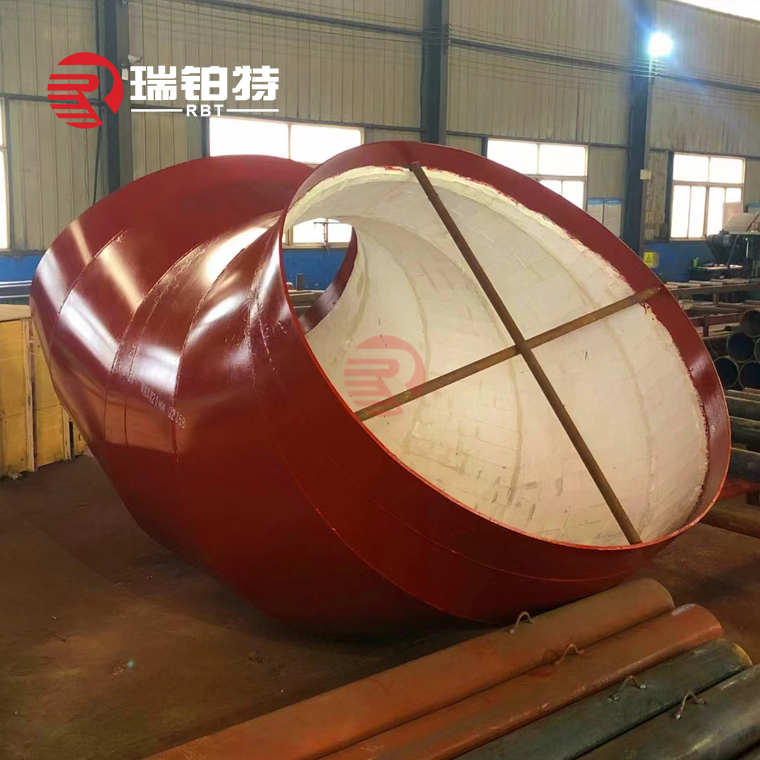

3. Slidstærkt keramisk kompositrør, det fulde navn keramisk foret kompositstålrør, er et rør fremstillet ved hjælp af en højteknologisk produktionsproces - selvudbredende højtemperaturkoblingssyntesemetode.

Funktioner:

Høj slidstyrke:Mohs-hårdheden af korundkeramikkforingen kan nå op på 9,0, hvilket har ekstremt høj slidstyrke og er egnet til transport af slibende medier.

Korrosionsbestandighed:Keramiske materialer har god modstandsdygtighed over for ætsende medier såsom syrer, alkalier og salte.

Høj temperaturstabilitet:Det keramiske lag har høj termisk stabilitet og oxidationsmodstand og er velegnet til miljøer med høje temperaturer.

Letvægts og høj styrke:Blandt rør med samme specifikationer og enhedslængde er det slidstærke keramiske kompositrør lettere i vægt, men har stærk modstandsdygtighed over for slid og væskeerosion.

Anvendelse:

Slidstærke keramiske kompositrør anvendes i vid udstrækning inden for kraft-, metallurgi-, minedrift-, kul-, kemisk og andre industrier til transport af slibende granulære materialer og ætsende medier såsom sand, sten, kulpulver, aske, aluminiumvæske osv. Dens fremragende slidstyrke, korrosionsbestandighed og varmebestandighed gør den til en ideel slidstærk rørledning.

Fremstillingsproces

Centrifugalstøbning af kompositkeramiske rør:Den er fremstillet ved hjælp af "selvudbredende højtemperatursyntese-højhastighedscentrifugalteknologi". Processen er enkel, og omkostningerne er lave. Den er velegnet til langdistancetransport af pulver.

Slidstærkt keramisk rør til lappeløsninger:Den keramiske aluminiumoxidplade er fastgjort til rørets indervæg med et stærkt højtemperaturbestandigt klæbemiddel. Fremstillingsprocessen er relativt enkel, og omkostningerne er lave.

Selvudbredende kompositrør:Ved at blande keramisk pulver og metalpulver sintres det på rørets indervæg ved hjælp af højtemperatursyntese og centrifugalmetoder. Integreret kalcineret keramisk rør: Det keramiske pulver sintres til et keramisk rør i henhold til formen og kombineres derefter med stålrøret.

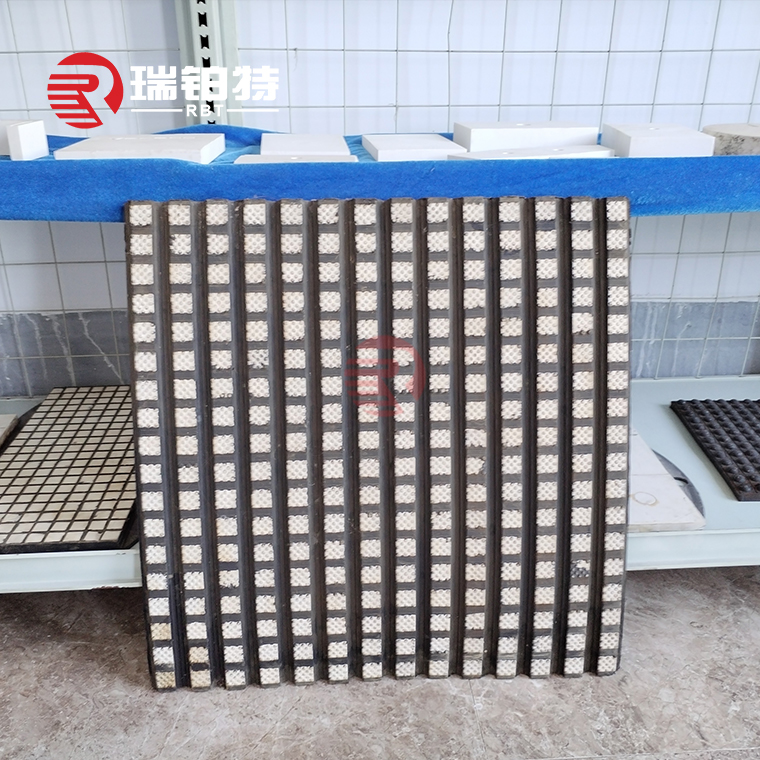

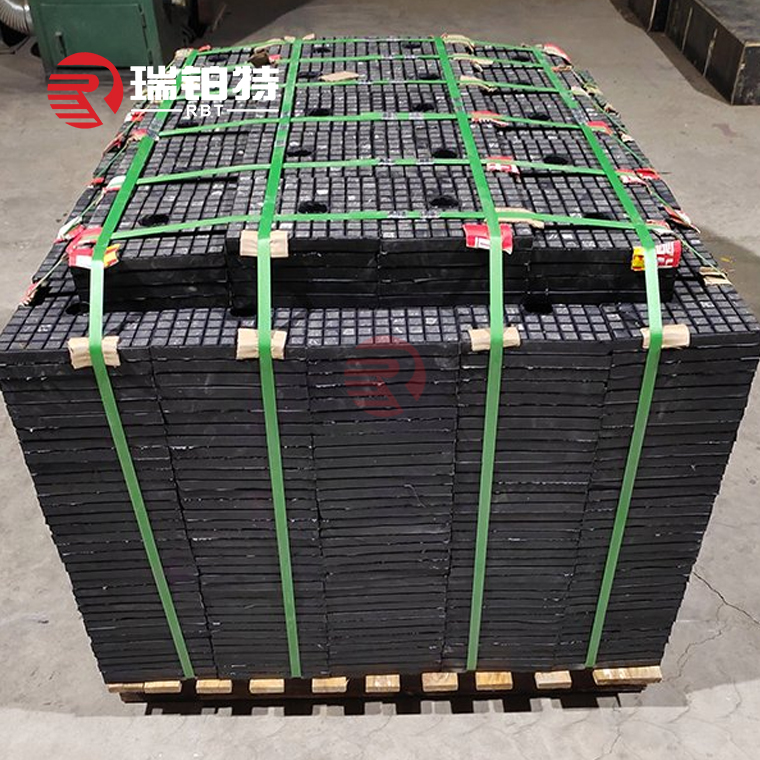

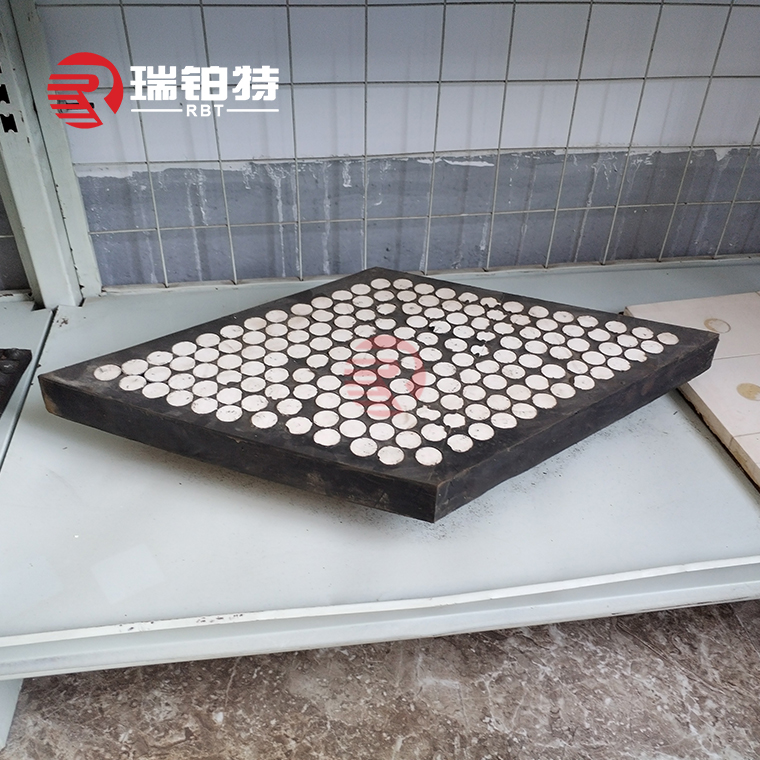

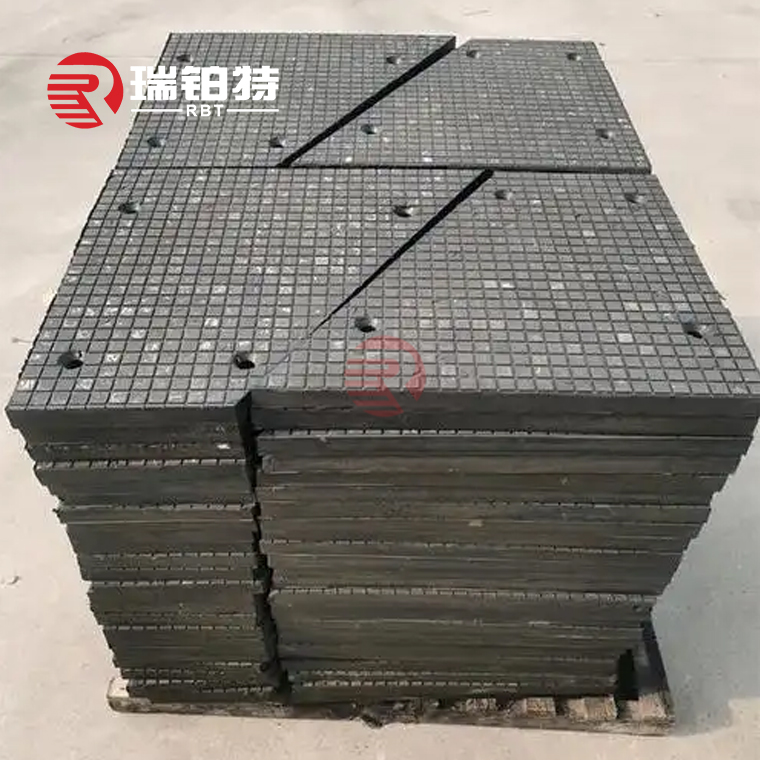

4. To-i-en og tre-i-en keramikkompositpladerer et kompositmateriale, der kombinerer keramiske og gummimaterialer med fremragende slidstyrke, korrosionsbestandighed og slagfasthed.

Fremstillingsproces

To-i-en keramisk gummikompositplader:Ved hjælp af gummivulkaniseringsteknologi vulkaniseres aluminiumoxidkeramik med høj hårdhed og indlejres i specialgummi for at danne en keramisk gummikomposit. Denne komposit har god støddæmpningsevne og kan effektivt afbøde stødet fra malm og andre materialer, der falder fra stor højde.

Tre-i-en slidstærk keramisk kompositplader:På basis af to-i-en-konstruktionen tilføjes et lag stålplade. Ved hjælp af gummivulkaniseringsteknologi vulkaniseres den keramiske gummikomposit sammen med en stålplade med forsænkede bolte for at danne en kompositforing med en tre-i-en-struktur. Denne struktur sikrer en tæt binding mellem keramik, gummi og stålplader, samtidig med at den giver yderligere fikseringseffekter.

Ydelsesegenskaber

Slidstyrke:Det keramiske lag har en ekstremt høj hårdhed, som effektivt kan modstå slid og forlænge udstyrets levetid.

Slagfasthed:Gummilaget har god elasticitet og slagfasthed, kan absorbere stød og vibrationer, der genereres under udstyrets drift, og beskytte det keramiske lag mod skader.

Korrosionsbestandighed:Både keramik og gummi har god korrosionsbestandighed og kan fungere stabilt i lang tid i barske miljøer.

Letvægts:Foringspladen i tre-i-en-strukturen er mere end 60 % lettere end den slidstærke stålplade, og den er meget bekvem at installere og udskifte.

Anvendelse:

Minedrift:Anvendes til slidstærke dele af udstyr såsom kuglemøller, kulmøller, kopelevatorer,skrabertransportører osv. for at forbedre udstyrets driftseffektivitet og stabilitet.

Metallurgi:I forskelligt udstyr i den metallurgiske industri kan slidstærke keramiske kompositplader effektivt modstå slid fra høje temperaturer, højt tryk og korrosive materialer.

Elektricitet:I kultransportsystemet, støvfjernelsesudstyr og andre dele af kraftindustrien reduceres slid på udstyr og vedligeholdelsesomkostninger.

Kemisk industri:I reaktorer, lagertanke og andet udstyr i den kemiske industri modstås erosionen fra forskellige kemiske medier og udstyrets levetid forlænges.

Produktindeks

| Punkt | Al2O3 > 92% | >95% | >99% | >99,5% | >99,7% |

| Farve | Hvid | Hvid | Hvid | Cremefarve | Cremefarve |

| Teoretisk densitet (g/cm3) | 3,45 | 3,50 | 3,75 | 3,90 | 3,92 |

| Bøjningsstyrke (Mpa) | 340 | 300 | 330 | 390 | 390 |

| Trykstyrke (Mpa) | 3600 | 3400 | 2800 | 3900 | 3900 |

| Elasticitetsmodul (Gpa) | 350 | 350 | 370 | 390 | 390 |

| Slagfasthed (Mpam1/2) | 4.2 | 4 | 4.4 | 5.2 | 5,5 |

| Weibull-koefficient (m) | 11 | 10 | 10 | 12 | 12 |

| Vickers hårdhed (HV 0,5) | 1700 | 1800 | 1800 | 2000 | 2000 |

| Termisk ekspansionskoefficient | 5,0-8,3 | 5,0-8,3 | 5.1-8.3 | 5,5-8,4 | 5,5-8,5 |

| Termisk ledningsevne (W/mk) | 18 | 24 | 25 | 28 | 30 |

| Termisk chokstabilitet | 220 | 250 | 250 | 280 | 280 |

| Maksimal driftstemperatur ℃ | 1500 | 1600 | 1600 | 1700 | 1700 |

| 20℃ volumenmodstand | >10^14 | >10^14 | >10^14 | >10^15 | >10^15 |

| Dielektrisk styrke (kv/mm) | 20 | 20 | 20 | 30 | 30 |

| Dielektrisk konstant | 10 | 10 | 10 | 10 | 10 |

Fabriksudstilling

Firmaprofil

Shandong Robert New Material Co., Ltd.er beliggende i Zibo City, Shandong-provinsen, Kina, som er en produktionsbase for ildfaste materialer. Vi er en moderne virksomhed, der integrerer forskning og udvikling, produktion, salg, ovndesign og -konstruktion, teknologi og eksport af ildfaste materialer. Vi har komplet udstyr, avanceret teknologi, stærk teknisk styrke, fremragende produktkvalitet og et godt omdømme. Vores fabrik dækker over 200 hektar og har en årlig produktion af formede ildfaste materialer på cirka 30.000 tons og uformede ildfaste materialer på 12.000 tons.

Vores primære produkter inden for ildfaste materialer omfatter:alkaliske ildfaste materialer; ildfaste materialer af aluminium og silicium; uformede ildfaste materialer; termisk ildfaste materialer til isolering; specielle ildfaste materialer; funktionelle ildfaste materialer til kontinuerlige støbesystemer.

Ofte stillede spørgsmål

Brug for hjælp? Sørg for at besøge vores supportfora for at få svar på dine spørgsmål!

Vi er en ægte producent, og vores fabrik har specialiseret sig i produktion af ildfaste materialer i mere end 30 år. Vi lover at tilbyde den bedste pris og den bedste service før og efter salg.

For hver produktionsproces har RBT et komplet kvalitetssikringssystem til kemisk sammensætning og fysiske egenskaber. Vi tester varerne, og kvalitetscertifikatet sendes sammen med varerne. Hvis du har særlige krav, vil vi gøre vores bedste for at imødekomme dem.

Afhængigt af mængden varierer vores leveringstid. Men vi lover at sende hurtigst muligt med garanteret kvalitet.

Selvfølgelig tilbyder vi gratis prøver.

Ja, selvfølgelig er du velkommen til at besøge RBT-virksomheden og vores produkter.

Der er ingen grænser, vi kan tilbyde det bedste forslag og den bedste løsning i henhold til din situation.

Vi har fremstillet ildfaste materialer i mere end 30 år, vi har stærk teknisk support og rig erfaring, vi kan hjælpe kunder med at designe forskellige ovne og tilbyde one-stop-service.